密閉型コネクタの機能は何ですか?

2025.09.11

2025.09.11

業界ニュース

業界ニュース

1. とは何ですか 密閉型コネクタ ?

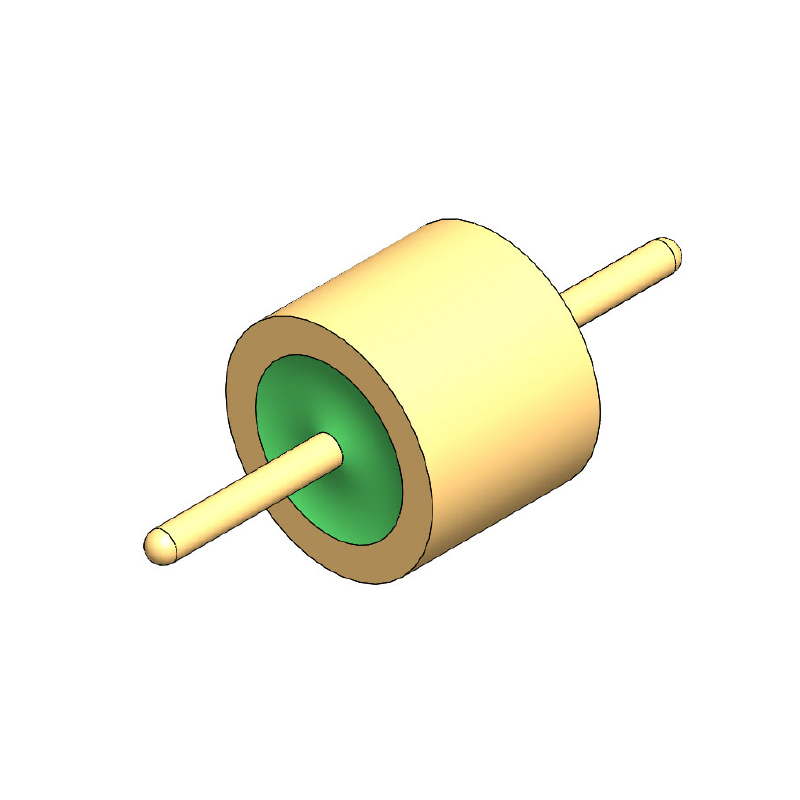

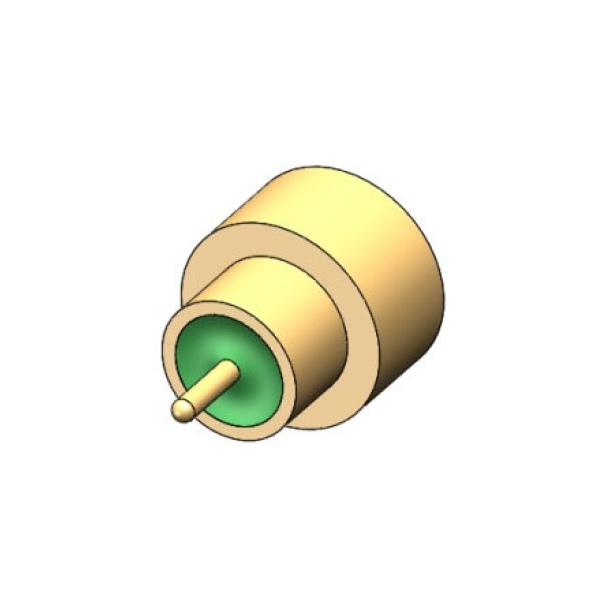

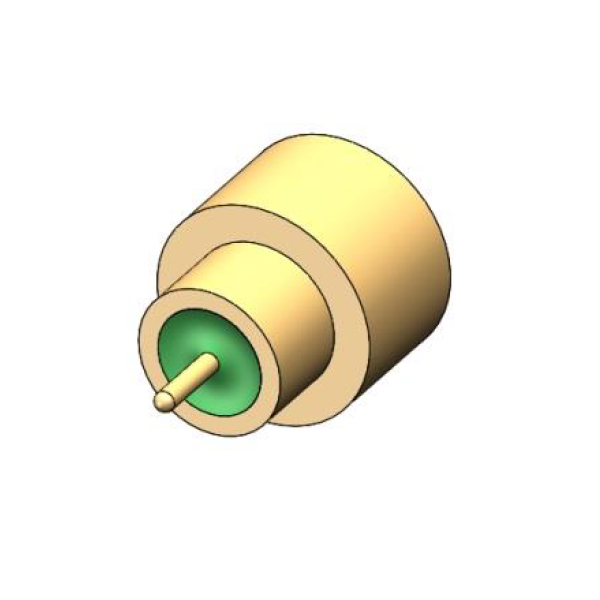

ハーメチック シール コネクタは、インターフェイスを介したガス、液体、または汚染物質の漏れや侵入を効果的に防ぎながら、電力、信号、または流体を伝送する特殊な接続デバイスです。正確な構造設計と材料の選択により、プラグとソケットの間、またはハウジングとケーブルの間などの接合部に信頼性の高い密閉バリアを形成し、湿気、高圧、腐食環境、真空などの過酷な環境でも安定した動作を保証します。ハーメチックシールは、空気、ガス、その他のガス媒体を効果的に隔離し、動作中に密閉された容器やシステムの性能が外部の空気やガスの侵入によって影響を受けないようにする密閉構造または密閉技術です。ハーメチックシールは通常、ガス漏れや汚染を防ぐために安定した内部環境を維持することが重要な用途で使用されます。

ハーメチック コネクタの核心は、そのハーメチック シール機能にあります。この機能は、ゴムシール、金属溶接、ガラス焼結、ポッティングなどの技術を使用して、ガス分子の侵入経路を顕微鏡レベルで遮断することによって実現されます。たとえば、自動車バッテリーの高電圧コネクタは水や埃から保護するために多層シリコンシールを使用しており、宇宙船の燃料バルブは宇宙の真空を維持するために金属とガラスの分子レベルの融合に依存しています。このシールは、外部からの水蒸気や粉塵の侵入を防ぐだけでなく、内部媒体(可燃性ガスや腐食性液体など)の漏洩も防ぎ、システムの安全性を確保し、コンポーネントの寿命を延ばします。

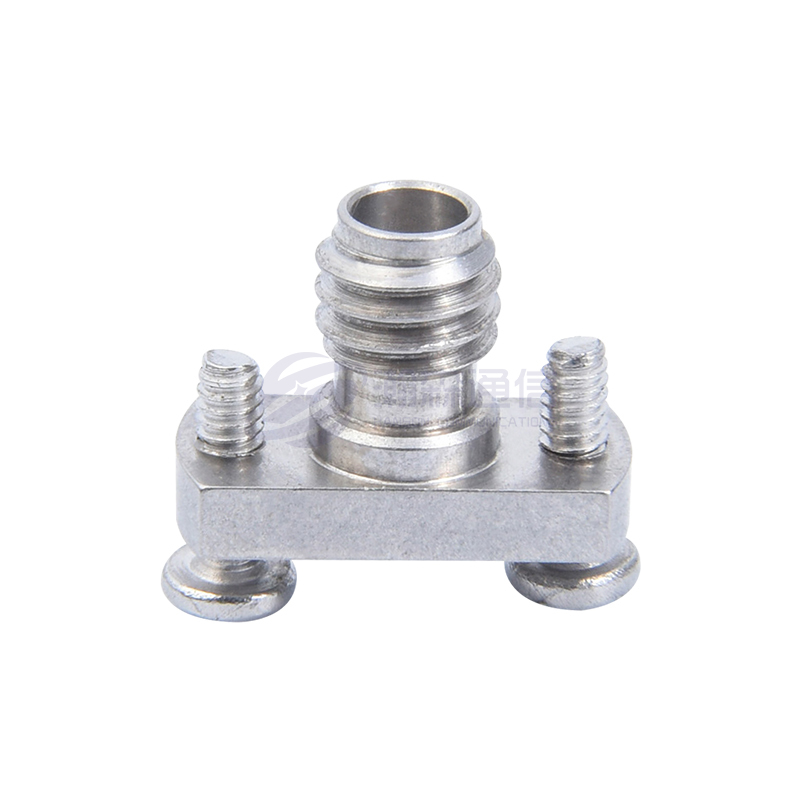

密閉型コネクタの基本コンポーネント

接続コンポーネント: ピン、ソケット、ハウジング (信号/電力/流体の伝送)。

シールコンポーネント: シールリング、ポッティングコンパウンド、およびはんだ層 (媒体の隔離を提供)。

コア機能

漏れ防止: 内部のガス/液体の漏れを防ぎます (例: ガスセンサーや油圧システム)。

侵入防止:外部の湿気、粉塵、腐食性ガス(屋外の電子機器や化学機器など)を遮断します。

圧力維持: 安定した真空または高圧環境を維持します (宇宙船や冷凍パイプラインなど)。

ハーメチック シールされたコネクタは、ハーメチック シールされたコネクタの重要な機能です。ハーメチック シール コネクタは、静的シールと動的シールの 2 つのタイプに分類されます。

| シールタイプ | 実施方法 | 技術的特徴 | 代表的な用途 |

| 静的シール | ゴムOリング、メタルガスケット | 圧縮変形に頼って隙間を埋める、低コスト | 自動車用ワイヤーハーネス、家電制御盤 |

| ダイナミックシーリング | 回転軸シール、ベローズシール | 複雑な構造のシールを維持しながら相対運動が可能 | 産業用ロボットジョイント、油圧ロータリージョイント |

| 分子レベルの封止 | 金属ガラス焼結、レーザー溶接 | 漏れ率 <10 ⁻⁸ パ · メートル ³ /s、高温高圧に耐える | 衛星燃料弁、原子炉センサー |

気密封止されたコネクタは、複数の物理的バリアと材料特性を利用して、電力、信号、または流体の適切な伝送を確保しながら、信頼性の高い誘電体絶縁バリアを作成することによって機能します。基本的に、弾性変形、分子レベルの結合、各接触界面およびコネクタ内の構造的ギャップでの動的補償などのメカニズムを利用して、連続した一連のシール ラインを形成します。コネクタが嵌合されると、ゴム製シールが機械的圧力によって弾性変形し、金属ハウジングとケーブルの間の環状隙間を完全に埋めます。この圧縮変形によって発生する弾性力が、巨視的な水分や塵埃の侵入を効果的に遮断します。より厳格なシール要件の場合、金属はガラスまたはセラミックと高温で焼結され、緻密な分子結合が形成されます。この多孔質の溶融シール構造は、漏れ率を極めて低いレベルに抑え、宇宙環境でのガス拡散にも耐えることができます。相対運動を必要とする動的シールのシナリオでは、ラビリンスシールは曲がりくねったガスチャネルを設計することで透過抵抗を大幅に増加させます。磁性流体シールは、磁場を使用してナノ磁性流体を閉じ込め、回転コンポーネント間に流体、液体シールを形成します。シーリング システム全体は、外部から内部までさまざまな規模の侵入の脅威に対応するため、多重保護設計を採用していることがよくあります。同時に、材料の熱膨張係数を一致させ、プリロード力を最適化することで、温度と圧力の変化によってもたらされるシールの課題に適応し、最終的には複雑な環境においてコネクタの長期にわたる安定したシールを実現します。

2. 密閉型コネクタの選定と保守のポイント

密閉型コネクタの選択とメンテナンスは、機器の信頼性、寿命、安全性に直接影響します。選択要素とメンテナンスの推奨事項を理解することは、過酷な環境でもコネクタを安定して動作させるのに役立ちます。

適切な密閉コネクタを選択するには、アプリケーション環境、性能要件、材料の互換性、長期信頼性など、複数の重要な要素を包括的に考慮する必要があります。まず、温度範囲、湿度、圧力、腐食性媒体、機械振動など、特定のアプリケーション シナリオの環境条件を明確に定義する必要があります。たとえば、高温高圧の化学環境では耐食性 PTFE シールとステンレス鋼ハウジングが必要ですが、深海機器では IP68 定格の防水性と耐圧設計が必要です。次に、コネクタの電圧および電流容量、および流体適合性は、電気または流体伝送要件に基づいて決定する必要があります。たとえば、電気自動車の高電圧システムには特殊な絶縁が必要ですが、医療機器には生体適合性の材料が必要です。シーリング技術の選択も重要です。標準のゴム製 O リングは低コストの防塵および防水に適しており、航空宇宙グレードの超高気密要件には金属ガラス焼結またはレーザー溶接が使用されます。嵌合寿命、ロック方法 (たとえば、ねじロックはスナップオン ロックよりも振動に強い)、誤挿入防止機能などの詳細を含むコネクタの機械設計も重要です。さらに、IP保護等級、ATEX防爆認証、MIL-STD軍事規格などの業界認証のコンプライアンス要件も考慮してください。サプライヤーを選択する際は、産業グレードのブランドの高い信頼性と消費者グレードの製品のコスト上の利点のバランスを考慮してください。特殊な動作条件では、カスタマイズされたソリューションが必要になる場合があります。最後に、気密試験、環境劣化試験、プラグイン寿命試験などの実践的な検証を通じて、選定の合理性を確保することをお勧めします。同時に、定期的にシールの状態を確認し、接点の清掃を行い、動作を標準化するメンテナンス体制を確立します。これにより、現在のニーズを満たし、長期テストに耐える密閉型コネクタを確実に選択できます。

適切なシーリング技術の選択:

| シーリング技術 | 利点 | アプリケーション |

| ゴムOリング | 低コストで交換も簡単 | 家庭用電化製品、産業用機器 |

| 金属ガラス焼結 | 超高気密性 (<10⁻⁸ パ・メートル3/s) | 航空宇宙、真空機器 |

| エポキシ樹脂ポッティング | 隙間を完全に埋めて防湿 | 水中センサー、LED照明 |

| ベローズシール | 高温耐圧性 | 化学パイプライン、高温バルブ |

密閉型コネクタのメンテナンスは、密閉性能、機械的構造の完全性、および電気接触の安定性の維持に重点を置き、長期にわたる信頼性の高い動作を保証するために非常に重要です。定期メンテナンスは、シールの定期的な検査から始まり、硬化、亀裂、または永久変形の兆候を検出します。特に、極端な温度や化学腐食環境で使用されるコネクタの場合は、6 ~ 12 か月ごとにシールを交換することをお勧めします。クリーニングとメンテナンスには、接触酸化物を除去するためのアルコール綿やゴム製シールをメンテナンスするためのシリコンベースのグリースなどの特殊なツールが必要です (鉱物油ベースの潤滑剤は厳禁です)。また、ハウジングのネジ山やスナップオンのロック機構に緩みがないか注意深く検査してください。重要な領域の気密性は、圧力減衰法またはヘリウム質量分析計を使用して定量的にテストできます。漏れ量が基準値の10⁻5 Pa・m3/sを超える場合は、直ちに修理が必要です。作業手順については、スキュー摩耗を避けるため、垂直挿抜を厳守してください。長期間使用しない場合はダスト キャップを取り付け、コネクタは分解後すぐに保護キャップで密閉する必要があります。シールのタイプが異なると、差別化されたメンテナンスが必要になります。ゴムでシールされたコネクタは紫外線劣化から保護する必要があり、金属溶接シールは熱疲労亀裂がないか監視する必要があり、ポッティングシールはコロイド亀裂がないか監視する必要があります。シーリングパラメータ、交換部品、異常の各検査を文書化して包括的なメンテナンス記録を確立することは、予知保全と故障追跡にとって非常に重要です。体系的な保守管理により、密閉型コネクタの耐用年数は 30% 以上延長され、密閉不良によるシステム障害のリスクが軽減されます。

密閉型コネクタのメンテナンス概要:

| メンテナンス用品 | 具体的な操作 | 予防 |

| シールリングの検査 | ・亀裂、変形、硬化の有無を目視検査します。 - 弾性回復を手動でテストします。 | - 極端な環境 (高温/化学腐食) では 6 か月ごとに交換してください。・交換時には同材質のシールリングを使用してください。 |

| 接点の洗浄 | - 金属接点を無水アルコール綿棒で拭きます。 - 頑固な酸化層を専用の導電性ペーストで洗浄します。 | ・金属タワシなどでこすらないでください。 - 洗浄後、導電性シリコーン グリースを薄く塗布してください (高周波信号コネクタの場合は注意して使用してください)。 |

| 気密試験 | ・一般用途:バブル法(水中試験)。 - 高精度要件: ヘリウム質量分析計 ( ≤ 10 ⁻⁶ パ · メートル ³ /s)。 | - テスト圧力は動作圧力の 1.5 倍である必要があります。 - 安定した試験環境温度を維持します。 |

| 機械構造のメンテナンス | ・糸やクリップの締め付け力を確認してください。 - ハウジングに亀裂や変形がないことを確認します。 | ・ねじ山はトルクレンチで締め付けてください(メーカー基準を参照)。変形したハウジングは交換する必要があります。 |

| 潤滑とメンテナンス | ・シール溝にはシリコン系グリースを塗布してください。・金属ネジ部には防錆剤を塗布してください。 | - グリースの使用量は溝容積の 30% を超えないようにしてください。・硫黄や塩素を含む防錆剤は使用しないでください(金属を腐食させる恐れがあります)。 |

| ストレージ管理 | - 長期保管の場合はダストキャップを取り付けてください。 - 周囲湿度を 60% 未満、温度を -10 ~ 40 ℃に維持してください。 ° C. | - シールは緩んだ状態で保管してください (長時間の圧縮を避けるため)。 - 3 か月ごとに電源投入テスト。 |

| 動作仕様 | - 挿入および取り外し中に軸方向の位置合わせを維持します。 - ロック機構を備えたコンポーネントのロックを解除します。 | - 電源が入っているとき (高電圧コネクタ)、コンポーネントの挿入または取り外しを行わないでください。 - 振動環境での挿入または取り外し後は、コンポーネントを再度締めてください。 |

| 障害ログ | - 各メンテナンスセッションの漏れ率や接触抵抗などのパラメータを記録します。 - 交換された部品のトレーサビリティ ファイルを確立します。 | - 異常なデータには赤色の警告が表示されます。 - 同じバッチの欠陥のあるコンポーネントをサプライヤーに報告します。 |

3. 密閉型コネクタの耐用年数を延ばすにはどうすればよいですか?

密閉型コネクタの耐用年数を効果的に延ばすには、設計の選択から日常のメンテナンスに至るまで、包括的な最適化管理が必要です。適切な予防措置を講じることにより、密閉型コネクタの耐用年数を 50% ~ 80% 延長できるだけでなく、突然の故障率も 90% 以上削減できます。鍵となるのは、潜在的な障害モードが発生源から発生するのを防ぐために、ライフサイクル全体を通じて洗練された管理システムを確立することにあります。重要な機器には、デュアルシール冗長設計をお勧めします。プライマリシールが故障した場合でも、バックアップシールがシステムの動作を維持できるため、修理にかかる貴重な時間を節約できます。

(1) 科学的な選択と設計の最適化

選択段階では、20% ~ 30% のパフォーマンスマージンを確保する必要があります。たとえば、湿気の多い環境では、実際の需要より 1 レベル高い IP 保護規格を選択する必要があります。

さまざまな作業条件に最適なシール材を選択します。PTFE または FFKM パーフルオロエラストマーは化学環境に使用され、金属ベローズ シールは高温シーンに使用され、チタン合金シェルは深海の用途に考慮されています。

人間の操作ミスによる損害を軽減するために、自動洗浄接点とフールプルーフ設計を備えたモデルを優先します。

振動環境下では、ねじスナップオン複合固定方式などの二重ロック機構を備えた製品を選択することをお勧めします。

(2) 標準化された設置と運用

取り付け時には専用工具を使用する必要があります。締付け力はトルクレンチなどの工具を使用し、規定値(通常5~10N・m)を満たすようにしてください。プラグの抜き差し操作は、「3 つのアライメント」の原則に従う必要があります。軸方向のアライメント、角度のアライメント、および斜めの挿入によるシール面の不均一な摩耗を避けるためのバランスの取れた力です。高電圧コネクタは、シール界面のアーク浸食を防ぐために、「動作前に電源を切る」プロセスに厳密に従う必要があります。多心コネクタの場合は、ガイドピンを接続してから本体の接続を完了する、段階的な抜き差し方法を使用することをお勧めします。

(3) 計画的な保守・サービスの実施

日常点検(外観、挿抜力)、定期保守(四半期ごとのシール潤滑)、年1回のオーバーホール(気密検査)の3段階の保守体制を確立します。

温度センサーや湿度センサーを設置して密閉室内の環境変化を監視するなど、予知保全技術を使用します。

メンテナンス時には、静電気防止ブラシ、不織布、電子グレードの洗浄剤を含む専用のクリーニング キットを使用してください。

潤滑剤の選択には温度範囲を考慮する必要があります。低温環境ではシリコーン グリースが使用され、高温環境ではパーフルオロポリエーテル グリースが使用されます。

(4) インテリジェントなステータス監視

キーコネクタに光ファイバーひずみセンサーを取り付けて、シール面の圧力変化をリアルタイムで監視します。アコースティック・エミッション技術を使用して微細な漏れを検出します。これは従来のバブル方式よりも 100 倍の感度です。デジタルツインモデルを確立し、振動スペクトル分析を通じてシールの残り寿命を予測します。過去の故障データのビッグデータ分析を実施して、メンテナンス サイクルとスペアパーツ管理を最適化します。環境管理と保管管理。長期保管。相対湿度 40% ~ 60%、温度 15 ~ 25°C の理想的な環境を維持してください。金属部品の酸化を防ぎ、ゴム部品を光の当たらない場所に保管するために、窒素を充填した保管キャビネットを使用してください。接触面の酸化皮膜の厚化を防ぐため、通電は3ヶ月に1回程度行ってください。厳密なインバウンドおよびアウトバウンドの記録を確立して、先入れ先出しを保証し、在庫の老化を回避します。

(5) 人材育成と品質管理

オペレーターはシーリング技術に関する特別な認定に合格し、正しい取り付け技術を習得する必要があります。視覚的な操作ガイドを確立し、AR技術を使用して複雑なコネクタのメンテナンスを支援します。各コネクタに独立した電子履歴書ファイルを備えた高品質トレーサビリティ システムを実装します。定期的に故障解析訓練を実施し、故障予知能力と緊急対応能力を向上させます。

定期的なメンテナンスとケア:

| メンテナンス用品 | 操作ガイド | 頻度 |

| シールリングの検査 | 硬化や亀裂がないか観察してください。手動圧力による弾性回復をテストします。 | 6 ~ 12 か月ごと |

| 接点の洗浄 | アルコールベースの綿棒で拭きます。頑固な酸化層を導電性ペーストで洗浄します。 | 3~6ヶ月ごと、または異常が発生した場合 |

| 潤滑とメンテナンス | シールリング溝(溝容積の 30% 以下)にシリコンベースのグリースを塗布します。 | 毎年、または 500 回のプラグイン/プラグ サイクル後 |

| 気密性試験 | バブル法(IP67 以下)またはヘリウム質量分析計(高精度が必要)を使用してください。 | 毎年またはメンテナンス後に。 |

| 機械構造検査 | ハウジングに亀裂がないこと、ねじ山に緩みがないこと、およびロック機構が適切に機能していることを確認します。 | 6か月ごと |

障害の警告と交換の戦略:

| 症状 | 考えられる原因 | ソリューション |

| プラグ抜き耐性の向上 | シールが乾燥または汚染されている | シールを清掃して潤滑するか交換します |

| 接触不良・信号変動 | 接点の酸化またはシール不良 | 接点を清掃し、気密性を確認します |

| 筐体からの液漏れ・空気漏れ | シールが劣化または損傷している | シールまたはコネクタ全体を交換する |

4. 密閉型コネクタの一般的な故障と解決策

密閉型コネクタは、産業、自動車、航空宇宙、医療機器の用途で広く使用されています。その中心的な機能は、環境の侵入 (水、塵、化学物質など) から保護しながら、安定した電気接続を確保することです。ただし、実際の使用では、密閉型コネクタでも設計、材料、設置、環境要因によりさまざまな障害が発生し、機器の適切な機能に影響を与える可能性があります。一般的な密閉型コネクタの障害とその解決策、および予防保守の推奨事項を理解することは、ユーザーがコネクタの信頼性と耐用年数を向上させるのに役立ちます。

密閉型コネクタの最も一般的な故障の 1 つは、液体またはガスの漏れにつながるシールの破損です。シール不良は通常、長期使用後のゴム材料の硬化、亀裂、永久変形など、シールリングの経年劣化、変形、損傷によって引き起こされます。不適切なシールの位置合わせや過小または過大な圧縮など、不適切な取り付けも主な原因となり、シールが損傷する可能性があります。特に湿気の多い環境、塩水噴霧環境、または化学腐食環境では、コネクタ ハウジングの腐食やねじの摩耗によってシールが損傷する可能性があります。極端な温度と圧力の変動によってもシール材が膨張または収縮し、シール性能が低下する可能性があります。この問題の解決策には、高性能シール材 (フルオロエラストマー、シリコーンゴム、その他の化学的および高温耐性のある材料など) を選択すること、設置仕様に厳密に従うこと (均一な圧縮を確保するためのトルク レンチの使用など)、およびシール構造設計の最適化 (二重シール リングの使用や保護を強化するためのポッティング コンパウンドの組み合わせなど) が含まれます。腐食環境の場合は、ステンレス鋼やニッケルメッキ合金などの耐食性ハウジング材料を選択する必要があります。

電気接触不良もよくある故障で、信号伝送が不安定または完全に中断されて現れます。密閉型コネクタの電気的性能は、特に屋外または産業環境において、密閉界面での水の浸入や汚染物質 (塩水噴霧、油、ほこりなど) によって低下する可能性があります。ピンやソケットの酸化やメッキの磨耗も接触抵抗を増加させ、信号の減衰や発熱につながる可能性があります。さらに、機械的振動により端子が緩み、接触の問題がさらに悪化する可能性があります。この問題に対処するには、IP67/IP68 保護等級のコネクタを選択して、シール性能が動作環境の要件を満たしていることを確認します。金または銀メッキは、端子設計の耐食性と導電性を大幅に向上させることができます。高振動環境では、端子の緩みを防ぐために、コネクタにはネジロック、スナップロック、二次ロック装置などの信頼性の高いロック機構を装備する必要があります。

機械的損傷も、密閉型コネクタの信頼性に影響を与える可能性があります。外部からの衝撃や不適切な取り扱いにより、コネクタ ハウジング、特にプラスチック ハウジングに亀裂が生じる可能性があります。頻繁に嵌合および抜去を行うと、シールの摩耗が促進され、シール性能が低下する可能性があります。ネジ付き密閉コネクタは、特に高湿度または腐食性の環境では、ネジの剥がれ、焼き付き、または腐食が発生する可能性があります。機械的問題の解決策には、高強度の材料 (金属ハウジングや強化エンジニアリング プラスチックなど) を選択すること、嵌合および抜去サイクルを制限すること (またはポリウレタンなどのより耐摩耗性の高いシール材料を使用すること)、摩擦や腐食を軽減するためにネジ山に焼き付き防止剤 (二硫化モリブデン グリースなど) を塗布することが含まれます。

温度適応性が低いことも、密閉型コネクタの課題です。高温環境では、シーリング材が軟化して弾性を失う可能性があります。低温環境では脆くなり、シールの破損につながる可能性があります。さらに、異なる材料間の熱膨張係数の違いにより、コネクタ内に内部応力が誘発され、時間の経過とともに亀裂や変形が発生する可能性があります。温度適応性を高めるため、シール材にはシリコーンゴム(耐熱温度-60℃~200℃)などの広い温度範囲に対応した材質を選択してください。構造設計に関しては、熱膨張を考慮したり、熱応力を吸収するために柔軟なシール構造 (ベローズなど) を使用したりできます。

電磁干渉 (EMI) は、高速信号や高感度のデバイスで特に顕著です。密閉型コネクタのシールド性能は、金属ハウジングの接地不良や不連続なシールド層など、不適切な密閉設計によって低下する可能性があります。 EMI に対処するには、導電性シール リング (金属被覆ゴムなど) を使用するか、シールド層をコネクタ内に統合して、伝送路全体の電磁両立性を確保することができます。さらに、シールド効果を最適化するために、コネクタ ハウジングは 360° の低インピーダンス コンタクトを提供する必要があります。

不適切な取り付けやメンテナンスも、密閉型コネクタの故障の主な原因となります。取り付け時に、シールリングが潤滑されていない、逆に取り付けられている、または過度にねじれていると、シール性能が損なわれる可能性があります。メンテナンス中に互換性のない洗浄剤 (強酸、塩基、有機溶剤など) を使用すると、シール材が腐食する可能性があります。これらの問題を回避するには、オペレーターは専門的なトレーニングを受け、特殊な潤滑剤 (シリコン グリースなど) を使用して摩擦と摩耗を軽減する必要があります。コネクタを洗浄する場合は、中性溶剤 (イソプロピル アルコールなど) を使用し、高圧洗浄は避けてください。

予防メンテナンスは、密閉型コネクタの耐用年数を延ばすために非常に重要です。気密試験(減圧法など)によるシール性能の確認や接触抵抗測定による電気的接続状態の把握など、定期的な点検が有効です。高湿度または塩水噴霧環境では、排水機能や防食コーティングを追加できます。頻繁に振動する用途では、耐振性のあるロック構造を優先し、コネクタの締め付けを定期的に検査する必要があります。スペアパーツの管理も重要です。消耗部品 (シールやロック機構など) は在庫しておく必要があり、異なるバッチの混合によって生じる互換性の問題を避けるために、交換部品は元の設計と一致する材料で作られている必要があります。

密閉型コネクタの故障は、多くの場合、密閉不良、電気接触不良、機械的損傷、温度適応性の低下、電磁干渉、不適切な取り付けやメンテナンスによって発生します。合理的な選択、最適化された設計、標準化された取り付け、定期的なメンテナンスにより、故障率が大幅に低減され、特殊な環境でもコネクタの長期安定した動作が保証されます。

密閉型コネクタの一般的な故障表:

| 障害の種類 | 考えられる原因 | インパクト | 解決 |

| シールの失敗 | シールリングの経年劣化、変形、損傷。不適切な取り付け。材料とメディアの非互換性 | 液体/ガスの侵入による短絡、腐食、または性能の低下 | シールリングを交換します。正しくインストールしてください。互換性のある材料を選択してください。定期的にシールを点検してください |

| 接触不良 | 接点の酸化。ピン/ジャックの摩耗。汚れ(ホコリ、油) | 信号の中断、抵抗の増加、デバイスの不安定性 | 接点をきれいにしてください。酸化防止コーティングを施します。摩耗した部品を交換します。清潔な環境を維持する |

| 腐食 | 湿気、塩水噴霧、または化学薬品にさらされる。シール不良 | 金属部品が錆びて導電性が低下し、ショートすることもあります | 耐腐食性の材料 (金メッキ接点など) を選択します。シールを強化します。保護スリーブまたはコーティングを使用する |

| 機械的損傷 | 過度の挿抜力。振動・衝撃による緩み。ひび割れたハウジング | コネクタ破損、接触不良、または完全故障 | 操作力を調整します。設置を強化します。耐振動設計を採用。外部からの衝撃を避ける |

| 断熱性能の低下 | 断熱材の劣化。湿気または汚染。高温による劣化 | 漏電や短絡のリスクが増加する | 断熱材を交換します。乾燥した清潔な状態に保ちます。高温耐性のある素材(シリコンやテフロンなど)を選択してください |

| 過度の温度 | 過電流;周囲温度が高い。高い接触抵抗 | 老化の加速、または絶縁体の溶解 | 放熱設計を最適化。現在の負荷を軽減します。高温材料を選択してください。動作温度を監視する |

| ピン/ソケットの位置ずれ | 組み立てミス。機械的応力による変形 | 不適切な接続;接触圧が不十分です | 再調整します。ガイドを使用する。外力による変形を避ける |

| 化学腐食 | 酸、アルカリ、溶剤などへの暴露 | ハウジングまたはシール材の溶解または脆化 | 耐薬品性の素材 (フルオロエラストマーなど) を選択します。有害な媒体との接触を避ける |

| 電磁妨害 (EMI) | シールドのダメージ;接地不良 | 信号ノイズまたは伝送エラー | シールドの完全性をチェックします。適切な接地を確保します。 EMI保護を備えたコネクタを選択 |

| 素材の経年劣化 | 紫外線、オゾン、または極端な温度に長時間さらされる | シール性・絶縁性の劣化、機械的強度の低下 | 定期的に交換してください。耐老化性の素材 (EPDM ゴムなど) を選択します。過酷な環境への曝露を避ける |

追加メモ:

予防メンテナンス: 特に過酷な環境では、シール、接触状態、絶縁抵抗を定期的にチェックしてください。

選択に関する推奨事項: アプリケーション シナリオに基づいて、IP 定格 (IP67/IP68 防水など)、温度耐性、および耐腐食性を備えたコネクタを選択します。

試験基準:気密試験、高電圧絶縁試験、振動試験により、潜在的な故障を事前に検出できます。

5.密閉型コネクタのよくある質問(FAQ)

(1)。密閉型コネクタとは何ですか?

密閉コネクタとは、防水、防塵、耐ガス性を備えた電気コネクタで、屋外、自動車、産業、船舶などの過酷な環境で使用されることが多いです。その密閉性能は通常、IP67(防塵・防水)やIP69K(高電圧・高温防水)などのIP(侵入保護)レベルで表されます。

(2)。密閉型コネクタの主な用途シナリオは何ですか?

自動車産業: エンジンルーム、車両エレクトロニクス、充電インターフェース

産業用機器: 自動機械、センサー、制御盤

屋外エレクトロニクス:LED照明、監視カメラ、太陽光発電設備

海洋/航空: 湿気の多い環境や塩水噴霧環境での電気接続

医療機器: 液体の侵入に対する保護が必要な場合

(3)。密閉型コネクタが故障したかどうかを判断するにはどうすればよいですか?

物理検査:シールリングに損傷、変形、劣化がないか

電気試験: 接触抵抗の増加、絶縁抵抗の減少

機能異常: 不安定な信号、機器の短絡または断線

環境試験:気密試験(気圧検知など)

(4)。密閉型コネクタのシールリングの材質は何ですか?選び方は?

一般的な材料:

シリコーンゴム(VMQ):高温耐性(-60℃~200℃)、自動車や産業用に最適

フッ素ゴム(FKM):耐油性、耐薬品性があり、化学工業や造船に適しています。

EPDMゴム:耐オゾン性、耐老化性があり、屋外用機器に適しています。

NBR(ニトリルゴム):低コストで一般的な防塵・防水に適しています。

選択基準: 周囲温度、化学媒体、機械的強度の要件。

(5)。密閉型コネクタは高温環境で故障しますか?

おそらく、次のような理由が考えられます。

シールリングの劣化(シリコンは高温に耐えることができますが、長期間の高温により劣化が促進されます)

プラスチックシェルの変形(PPS、PA66などの高温に強い材料を選択)

金属接点の酸化 (金メッキまたは銀メッキの接点は高温に対する耐性が高くなります)

解決策: 高温耐性のある材料 (FKM ゴム、金属シェルなど) を選択し、放熱設計を最適化します。

(6)。密閉性を確保するために密閉型コネクタを適切に取り付けるにはどうすればよいですか?

シール リングを確認します。損傷がなく、正しく取り付けられていることを確認します。仕様に従って締め付けてください。締めすぎ(変形の原因)、緩めすぎ(漏れの原因)を避けてください。摩擦を軽減し、シール リングの寿命を延ばすために、潤滑剤 (シリコン グリースなど) を使用してください。シーリング構造への応力損傷を防ぐため、ケーブルをねじらないようにしてください。

(7)。密閉型コネクタは耐食性がありますか?

材質による: ハウジング:ステンレス鋼、エンジニアリングプラスチック(PA66など)耐食性 コンタクト:金メッキ、酸化防止ニッケルメッキ シール:フッ素ゴム(FKM)酸、アルカリ、耐油性 強化された防食対策:IP68以上の保護レベルを選択 防食コーティングを使用 塩水噴霧や化学物質の蓄積を避けるために定期的に清掃してください

(8)。密閉型コネクタは振動環境では緩みやすいですか?

緩んで次のような結果が生じる可能性があります。 接触不良 (信号が不安定) シール不良 (液体/塵の侵入) 防振設計: ロック機構 (ネジ、スナップなど) を使用します。 防振ソケットを選択します (スプリング ピン設計など)。 振動が伝わらないようにケーブルを補強します。

(9)。密閉型コネクタを清掃およびメンテナンスするにはどうすればよいですか?

接点をきれいにします: 無水アルコールまたは電子クリーナーを使用します。

シールの点検:劣化したシールや変形したシールは定期的に交換してください。

高圧水流による直接衝撃を避けてください(IP69K対応でない場合)

保管: 乾燥した環境で保管し、紫外線への長期曝露を避けてください。

(10)。密閉型コネクタは修理できますか?

修理可能: シールを交換し、接点を清掃し、再度締めます。

修理不可能: 筐体の亀裂、内部回路の損傷

推奨事項: 重大な損傷がある場合は、安全上の危険を避けるために直接交換してください。

6.いくつかの重要な指標: 適切な密閉型コネクタの選択方法を教えます

産業オートメーション、新エネルギー自動車、屋外電子機器などの分野では、密閉型コネクタの選択が機器の信頼性と寿命に直接影響します。選択を誤ると、防水不良、信号の中断、さらには安全上の問題が発生する可能性があります。市場にはさまざまな製品が存在しますが、最適な密閉型コネクタを素早く特定するにはどうすればよいでしょうか?鍵となるのは、保護評価、材料特性、電気的性能、機械的強度、環境適応性という 5 つの中核指標を理解することにあります。適切な密閉型コネクタを選択すると、メンテナンスコストが削減されるだけでなく、機器の長期にわたる安定した動作が保証されます。

まず、保護等級が密閉型コネクタの最初の基準です。 IP67は防塵および一時的な防水を表し、ほとんどの屋外機器に適しています。 IP68 は長期の水中操作に耐えることができ、深海探査や地下工学で一般的に使用されます。 IP69K は高圧高温水での洗浄に耐えることができるため、食品加工や化学装置に最適です。用途に塩水噴霧や腐食性ガスが含まれる場合は、材料の耐薬品性にさらに注意を払う必要があります。

材料の選択は、コネクタの寿命に直接影響します。ハウジングにエンジニアリング プラスチック (PA66 など) を使用すると軽量性と耐腐食性の両方が得られますが、金属製ハウジング (ステンレス鋼など) は衝撃や高温の環境に適しています。シールリングの材質も重要です。シリコーンゴムは耐熱性があり、エンジンルーム内の自動車電子機器に適しています。フッ素ゴムは耐油性、耐薬品性に優れているため、化学機器に最適です。 EPDMゴムは耐老化性に優れ、屋外照明の標準となっています。

安定した信号伝送を保証する電気的性能。過負荷による過熱を避けるために、定格電流と電圧は機器の要件に一致する必要があります。接触抵抗はできるだけ低くする必要があります (通常 <10mΩ)。特に高周波信号伝送の場合、金メッキまたは銀メッキの接点により信頼性が大幅に向上します。漏れのリスクを防ぐために、絶縁抵抗は 100MΩ 以上である必要があります。 EMI シールド付きコネクタは、車載通信や産業オートメーションにおける高感度信号に不可欠です。

機械的強度によって、過酷な環境におけるコネクタの耐久性が決まります。抜き差しのサイクル数は重要な指標であり、工業用コネクタでは通常、故障することなく 5,000 回以上の抜き差しを必要とします。振動の多い環境 (自動車や航空など) では、ネジロック設計の方が標準的なスナップオン設計よりも信頼性が高くなります。また、長期間の振動による内部のはんだ接合部の破損を防ぐために、ケーブルの固定方法を考慮する必要があります。

最後に、環境への適応性は、製品の選択において総合的に考慮されます。幅広い温度コネクタ (-40°C ~ 125°C) は、極寒または高温の環境に適しています。紫外線の強い屋外環境では、耐紫外線性の素材 (黒色 PBT ハウジングなど) が必要です。化学工場や沿岸地域では、耐食性ステンレス鋼ハウジングとフッ素ゴムシールを組み合わせることで、耐用年数を効果的に延長できます。

コネクタを選択するときは、特定のアプリケーション シナリオに基づいて、これら 5 つの主要な指標を相互参照することをお勧めします。たとえば、新エネルギー車の高電圧システムには、IP67/IP69K 保護、シリコン シール、金メッキ接点、耐振動設計が必要です。一方、海洋機器では塩水噴霧耐性のあるステンレス鋼ハウジングとフッ素ゴムシールが優先されます。メーカーのデータシートを参照し、サンプルテスト (気密性、高温/低温サイクルなど) を行うことが、性能を検証するための重要なステップです。

密閉型コネクタを選択するための 5 つの重要な指標

(1) 保護レベル(IPコード)

重要な質問: 防塵、防水、または耐薬品性が必要ですか?

IP67:防塵・短時間水没(水深1メートル、30分間)

IP68:長期防水(メーカー規定の深さと時間)

IP69K:高圧高温水洗浄対応(食品・化学機器に適しています)

特別な保護:塩水噴霧(船舶)、油(産業機械)など

選択の推奨事項: 屋外機器は、過酷な環境では少なくとも IP67、および IP68/IP69K である必要があります。

(2) 材質の選定

1) 筐体材質 エンジニアリングプラスチック(PA66、PPS):軽量、耐食性があり、一般産業用に適しています。 金属(ステンレス鋼、アルミ合金):耐衝撃性、耐高温性があり、自動車や航空用に適しています。

2) シールリング材質 シリコーンゴム (VMQ): 耐高温性 (-60°C ~ 200°C)、自動車エレクトロニクスに適しています。 フッ素ゴム (FKM): 耐油性、耐薬品性があり、化学および海洋用途に適しています。 EPDM ゴム: 耐オゾン性があり、屋外での長期使用に適しています。 選択の推奨事項: 高温環境および海洋用途にはシリコーンを選択してください。 化学腐食環境用のフッ素ゴム。

(3)。電気的性能

主要なパラメータ:

定格電流/電圧: 過負荷と発熱を回避します (例: 車載用高電圧コネクタは 12V/24V 以上をサポートする必要があります)

接触抵抗: 信号の安定性を確保するための低抵抗 (<10mΩ)

絶縁抵抗: >100MΩ (漏れ防止)

シールド性能: EMI シールド付きコネクタは高周波信号 (車内通信など) に適しています。

選択の推奨事項: 高電流シナリオには金/銀メッキ接点を選択し、高精度の信号伝送にはシールド設計が必要です。

(4)。機械的強度

主な指標:

プラグイン寿命: 工業グレードのコネクタは、通常 5,000 回以上のプラグイン/アウト サイクルを必要とします。

耐振動/耐衝撃性: 自動車および航空用途は、関連規格 (ISO 16750 など) に準拠する必要があります。

ロック方式: ネジ式 (高信頼性)、スナップオン (迅速な取り付け)

選択の推奨事項: 振動環境にはネジロックを選択し、頻繁な抜き差しには高寿命モデルを選択してください。

(5)。環境適応力

考慮すべき環境要因:

温度範囲: 工業グレード (-40 °C ~ 125 °C)、自動車グレード (-40 °C ~ 150 °C)

耐薬品性: 油、酸、アルカリとの接触には、フッ素ゴムまたは特殊プラスチックを選択してください。

耐紫外線性: 屋外で長期間暴露する場合は、耐紫外線性の素材 (黒色 PBT ハウジングなど) を選択してください。

選択に関する推奨事項: 極端な温度環境には幅広い温度の材料を選択し、化学環境には耐食性コーティングを選択してください。

今日の電話リクエスト